Grensverleggend in afdichtingstechnologie

Hij reist over de hele wereld om presentaties te geven en bedrijven te helpen bij het realiseren van brandwerende en waterdichte oplossingen. Eind september 2017 gaf hij ook nog eens het startsein voor de bouw van Sealing Valley: een expertisecentrum waar onderzoek, ontwikkeling, testen, opleiding en training op het gebied van afdichtingstechnologie samenkomen. BouwTotaal ging op bezoek bij Hans Beele, oprichter van Beele Engineering. Het bedrijf in Aalten is wereldwijd marktleider in brand-, rook-, gas- en waterdichte afdichtingssystemen voor kabel- en buisdoorvoeringen in de scheepsbouw, bouw en industrie of zelfs kerncentrales. We spraken met hem onder meer over brandwerende doorvoeringen: waar moeten we op letten?

Tekst: ing. Frank de Groot

Hans Beele: “Een systeem voor brandwerende doorvoering kan nog zo goed zijn; als het verkeerd wordt aangebracht, werkt het niet.”

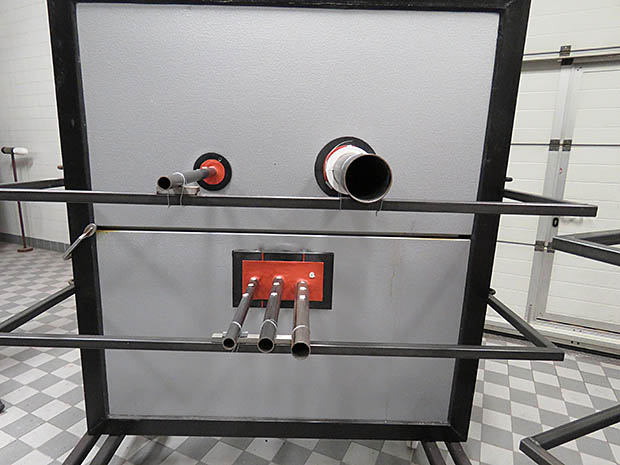

Testoven voor brandproeven bij Beele Engineering. De volgende, aanzienlijk grotere oven, staat inmiddels gepland voor Sealing Valley.

Wie Hans Beele ontmoet, kan altijd rekenen op innovatie en vernieuwing. Want daar draait het allemaal om in het leven van deze uitvinder en ondernemer pur sang. Zijn affiniteit met afdichtingen gaat meer dan 45 jaar terug en ontwikkelde zich gedurende de tientallen jaren daarna. De handelsfirma waar het mee begon groeide door, want al snel begreep Hans Beele dat je met een handelsonderneming té afhankelijk bent van derden. In plaats van een ander te laten bepalen hoe innovatief je mag zijn, koos hij voor volledige onafhankelijkheid. Zo groeide het bedrijf uit tot een internationaal opererend concern. Een bedrijf dat de installateur om de hoek met even veel zorg bedient als de multinationals die voor advies en ondersteuning komen.

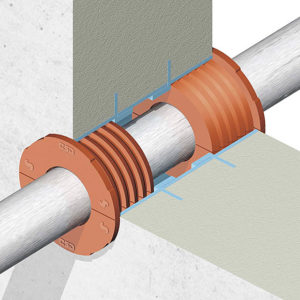

Op dit NOFIRNO doorvoersysteem is een twee uur durende brandtest van 1250 tot 1300 °C losgelaten. Aan de niet-brandzijde is geen enkele schade te zien. Bovendien is de temperatuur tijdens de test maar met 10°C gestegen.

Ontploffende woningen

NOFIRNO doorvoersysteem.

De doorbraak van het bedrijf begon met de afdichtingsplug die het bedrijf ontwikkelde als antwoord op gasontploffingen in woningen. “Ik werd gebeld of ik een oplossing wist. Door de verzakkende bodem kon de gasinvoer gaan lekken, waardoor het gas zich ophoopte in de kruipruimten. Een explosie was in een aantal gevallen het gevolg. Samen met TNO heb ik toen de eerste CSD-plug ontwikkeld; een voorloper van onze huidige SLIPSIL plug. De plug bestaat uit twee halve delen die je om de buis legt. Na invetten, zijn deze in de doorvoer te drukken. Hiermee konden we de doorvoeren naar de kruipruimten gasdicht maken. In 1979 is de eerste plug door een wethouder geplaatst, in het bijzijn van nutsbedrijven uit heel Nederland. Binnen twee maanden had ik alle nutsbedrijven aan de telefoon. Dat was wel even slikken.”

Na de productie van zijn eerste plug eerst te hebben uitbesteed, kwam Hans Beele al snel tot de ontdekking dat onafhankelijkheid ook op dit gebied een voorwaarde voor succes is. Zo breidde het bedrijf uit met een eerste eigen productiefaciliteit in Brummen. De ontwikkelingen stonden echter niet stil en de bekendheid groeide verder. Zo werd Hans Beele in de jaren negentig zelfs gevraagd voor de brandwerende afdichting van de leidingen bij de stuurraketten van de Ariane- raket. “Waar ik in al die jaren wel achter kwam, is dat je een gat altijd wel waterdicht krijgt, maar dat brandwerendheid veel lastiger is. Je weet ook nooit wanneer die brand komt”, aldus Beele.

In 1997 werd de overstap naar Aalten gemaakt. Eerst met het magazijn, daarna het R&D-centrum, de fabriek, een pilot-fabriek, uitbreiding op de productiefaciliteiten en een voorraadmagazijn. Inmiddels levert het bedrijf afdichtingssystemen aan de bouw, scheepsbouw, off- en onshore, communicatiesector (ICT- en datacentra, telecom operators), openbaar vervoer (metro, spoorweg, et cetera), energiesector (nucleair, duurzaam, windmolenparken, et cetera) en water- en afvalwaterbehandelingsbedrijven. De volgende stap is alweer gemaakt met de bouw van Sealing Valley (zie kadertekst).

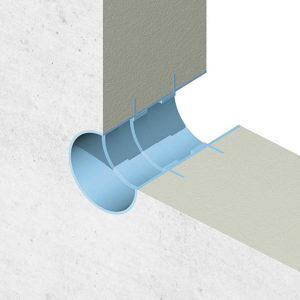

CSD instortbuis of doorvoerflens met SLIPSIL afdichtingspluggen.

CSD instortbuis of doorvoerflens met SLIPSIL afdichtingspluggen.

Meerdere systemen

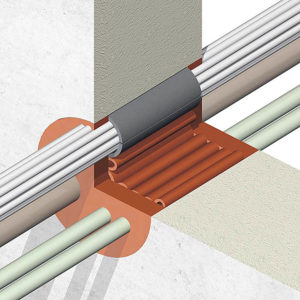

De ontwikkeling van afdichtingssystemen heeft sinds de start van de eigen fabriek in Brummen ook niet stilgelegen. “We hebben inmiddels een breed pakket doorvoersystemen voor verschillende toepassingen en uiteenlopende omgevingen. De CSD plug ontwikkelde zich tot SLIPSIL-plug, maar daarnaast kwam ook NOFIRNO waarbij de resterende openingen rond een leiding niet wordt opgevuld met plugdelen maar met rubber slangdelen Zo hoeft de buis of kabel ook niet precies in het midden te zitten. ”

Bij NOFIRNO brengt de installateur eerst rubber slangdelen aan rond de door te voeren leidingen. Daarna vult de verwerker de openingen rond de leidingen die door de doorvoerbuis worden gevoerd op met rubber vulslangen. Voordeel hiervan is, dat de positie van alle leidingen niet uitmaakt. De kleine openingen die nog resteren, vult men op met vulslangetjes met een kleinere diameter. Uiteindelijk wordt het oppervlak van de slangetjes, dat circa 20 mm terugligt ten opzichte van het wandoppervlak, afgewerkt met 20 mm dikke laag brandwerende NOFIRNO kit. De kit wordt deels in de slangdelen gedrukt en glad gestreken met een natte doek. De kitlaag kan tot slot met de hand spiegelglad worden gestreken. De hand wordt daartoe eerst vochtig gemaakt met zeep en water. Voordeel van het systeem is ook dat er later nog extra leidingen zijn toe te voegen. Een deel van de kitlaag wordt weggesneden en enkele vulslangen worden verwijderd. De nieuwe doorvoering kan met de kit weer dicht worden gemaakt.

Bij kunststof leidingen bestaat het risico dat de leiding bij brand volledig wegsmelt. In dat geval resteert er een gat in de brandwerende doorvoering. “Om dat probleem te voorkomen gebruiken we bij kunststof leidingen expanderend rubber. Bij brand worden de leidingen volledig dichtgeknepen en wordt de doorvoeropening afgesloten”, aldus Beele. Maar waarom niet alle doorvoeringen voorzien van expanderend rubber? “Het proces van expansie of opschuiming is niet volledig controleerbaar. Is de doorvoer echt honderd procent dicht na opschuiming of expansie? Die zekerheid heb je nooit.”

Uitvoering is kritisch

NOFIRNO doorvoersysteem.

“Een systeem voor brandwerende doorvoering kan nog zo goed zijn; als het verkeerd wordt aangebracht, werkt het niet”, zegt Hans Beele. Hij verwijst naar de brand in 2017 in de Londense Grenfell Tower, waar uitvoeringsfouten mede hebben bijgedragen aan dit drama: “Deze brand toonde maar weer eens aan: de ketensamenwerking en regelgeving werken niet, verantwoordelijkheden zijn onduidelijk en er worden nog veel uitvoeringsfouten gemaakt.”

Al in de tachtiger jaren zag hij het regelmatig fout gaan: “Of je nu in de tunnelbouw, scheepsbouw of off-shore zit: overal kan het mis gaan. Het certificaat dat aan een systeem hangt, wordt heilig verklaard. In de testen ging het toch goed? Maar de uitvoering wordt vervolgens niet gecontroleerd! Probleem is dat leveranciers van systemen de beperkingen niet noemen, omdat ze daarmee bang zijn hun concurrentiepositie te verzwakken. Ik ben al vroegtijdig begonnen met een Limitation Matrix: een matrix met de beperkingen per systeem. De enige partij die ooit heeft gezegd dat dit nuttig is, is een grote verzekeringsmaatschappij. En dat is eigenlijk ook wel logisch; zij draaien uiteindelijk op voor de brandschade.”

Brandtesten

Ook de huidige brandtesten zijn volgens Beele voor veel situaties ontoereikend: “Een brand is in alle opzichten onvoorspelbaar. Niet alleen het moment waarop het begint, maar ook de duur van een brand is vooraf niet aan te geven. Ik ben dan zo eigenwijs door te zeggen: dan test ik mijn systemen zelf ook nog wel. Dus voeren we hier zware brandtesten uit. In de nieuwbouw van Sealing Valley komt een nog grotere brandoven te staan. Die benadert de werkelijkheid veel beter dan zo’n kleine oven. In Nederland is er geen brandoven van dergelijke afmetingen. Voordeel van een eigen testcentrum is ook dat je veel sneller kan ontwikkelen.”

De testen leveren ook opmerkelijke inzichten op: “Zo hebben we recent een succesvolle brandtest uitgevoerd met sandwichpanelen waarin het NOFIRNO-systeem werd gecombineerd met nieuwe, brandbestendige kunststof doorvoerramen, NOFIRNO pakkingen en FYLLOFYS isolatiemateriaal. Juist die combinatie van systemen zorgt ervoor zelfs voor sandwichpanelen een brandveilige oplossing mogelijk is. Een ander pakkend voorbeeld zijn de tests die we hebben uitgevoerd met ACTIFOAM/ULTRA, waarvan in totaal 4.000 meter in een tunnel in Nieuw-Zeeland werd verwerkt. Het systeem garandeert dat de vluchtwegen in geval van brand vrijblijven van rook, hitte en vuur. Bij een oventemperatuur die gedurende twee uur op 1250 tot 1300°C werd gehouden, steeg de temperatuur aan de andere zijde met slechts 10°C! De temperatuur mag volgens de testvoorschriften maximaal 180°C stijgen, maar dat zitten we dus mijlenver onder.”

Hans Beele besluit: “Waar het dus om gaat is kennis. Leveranciers van brandwerende doorvoeringen moeten niet alleen aangeven wat er wel kan met hun systeem, maar vooral ook wat de beperkingen zijn. Daar horen tevens installatietekeningen bij, een goede opleiding van de installateurs en controle tijdens de uitvoering. Wij hopen in de Sealing Valley een nieuwe generatie installateurs op te leiden die de brandveiligheid van doorvoeringen zal verhogen.”

Sealing Valley

Eind 2017 is de bouw van Sealing Valley in Aalten van start gegaan. De bouw van Beele Engineering’s Center of Excellence vindt gefaseerd plaats; verwacht wordt dat de eerste fase eind 2018 is afgerond. Met de bouw van de 45.000 m2 grote campus is een investering van 20 miljoen gemoeid.

Sealing Valley wordt een expertisecentrum waar onderzoek, ontwikkeling, testen, opleiding en training samenkomen. Waar nodig en mogelijk zal daarbij worden samengewerkt met externe partijen op het gebied van onderwijs, certificering en training. Ook de samenwerking met leveranciers en klanten wordt verwacht. Met leveranciers wordt daarbij gewerkt aan versnelde innovatie op het gebied brandveiligheid en waterdichtheid, terwijl met klanten gezocht wordt naar optimalisering van de toepassingsmogelijkheden in het veld. Op deze manier kan worden geborgd dat vernieuwingen op het gebied van brandveiligheid zo snel mogelijk hun weg vinden naar de markt – van offshore en scheepsbouw tot bouw en industrie.

Workshops

De kennisopbouw, -onderhoud én -uitbouw vormen ook de leidraad voor de workshops die in Sealing Valley georganiseerd gaan worden. Installateurs, adviseurs, professionals en andere betrokkenen op het gebied van brandveiligheid en waterdichtheid hebben de gelegenheid om in Sealing Valley praktisch aan de slag te gaan, terugkoppeling te geven, informatie uit te wisselen en zo hun kennis te vergroten.

Naast deze kennisoverdracht naar de markt wordt met Sealing Valley ook de kennisoverdracht naar jonge engineers geborgd. Via training en opleiding wordt de kennis van jongeren op het gebied van brandveiligheid en waterdichtheid op een hoger niveau gebracht. Zij worden gecoacht, begeleid, opgeleid en gestimuleerd om proactief bij te dragen aan een veiliger wereld.