CO2 afvangen bij cementproductie

Bij de productie van cement komt veel CO2 vrij. Het grootste gedeelte komt vrij bij het verhitten van kalksteen. Vanwege de beperkte opschaalbaarheid van alternatieven, wordt door de cementindustrie onder andere sterk ingezet op afvang en vervolgens opslag of gebruik van CO2. Er zijn meerdere technieken om de CO2 die vrijkomt bij de cementproductie af te vangen. Voorbeelden zijn de technieken oxyfuel en LEILAC. Bij een fabriek in Noorwegen gaat het om het gebruik van zogeheten amines. We leggen uit wat deze technieken inhouden.

Tekst: ing. Frank de Groot, met dank aan Cement&BetonCentrum

Beeld: Cement&BetonCentrum

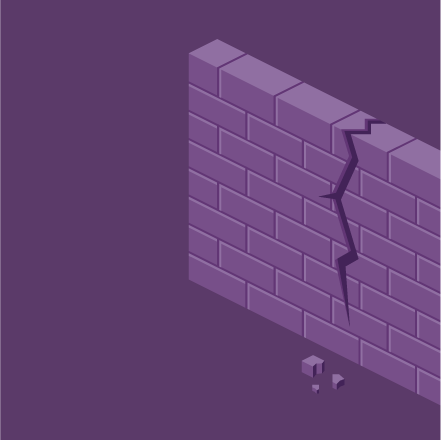

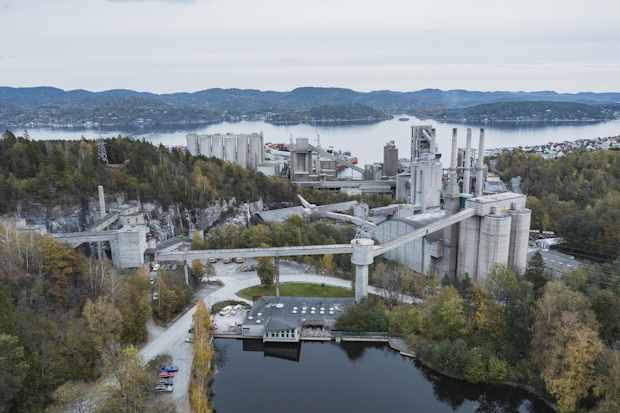

Exterieur cementfabriek.

Waarom komt er CO2 vrij bij de productie van cement? Bij ongeveer 900°C wordt kalksteen (CaCO3) omgezet in vrije kalk (CaO) en CO2. Het gaat om ongeveer 510 kg CO2 per ton klinker. Daarnaast komt er CO2 vrij door gebruik van brandstoffen voor het verhitten van de cementoven. Voor de brandstoffen zijn alternatieven in ontwikkeling, zoals gebruik van groene waterstof. Maar het vrijkomen van CO2 uit kalksteen kan niet worden voorkomen. Daarom wordt door de cementindustrie hard gewerkt aan de ontwikkeling van technieken om deze CO2 af te vangen.

Oxyfuel techniek

Alle in ontwikkeling zijnde technieken om CO2 af te vangen richten zich op het concentreren van de CO2. De rookgassen van een cementoven bevatten namelijk grofweg 25 % CO2 en dat is veel te laag om efficiënt te kunnen afvangen en te gebruiken of op te slaan. Een veelbelovende techniek is ‘oxyfuel’. Deze techniek gaat onder andere toegepast worden bij nieuw te bouwen installaties in Duitsland.

Hoe werkt het? In een cementoven wordt lucht geblazen om de voor het verhitten van de oven gebruikte brandstoffen van zuurstof te voorzien. Het gaat om grote hoeveelheden lucht, waardoor de CO2 die vrijkomt uit de kalksteen en uit de brandstoffen sterk wordt verdund. Lucht bestaat tenslotte uit 78 % stikstof en 21 % zuurstof. Bij het ‘pure’ oxyfuel proces wordt in plaats van lucht uitsluitend zuivere zuurstof in de oven geblazen, waardoor de rookgassen hoofdzakelijk nog uit CO2 bestaan. Er komt tenslotte geen stikstof meer in de oven en de zuurstof reageert met de brandstoffen tot CO2. Door de hoeveelheid zuurstof af te stemmen op de voor de brandstoffen benodigde hoeveelheid, ontstaat er samen met de CO2 uit de kalksteen een CO2-concentratie van meer dan 90 %. Door de hoge CO2-concentratie hoeven de rookgassen alleen nog ontdaan te worden van waterdamp en wat verontreinigingen. Daarna kan de CO2 worden gecomprimeerd en worden getransporteerd voor opslag of gebruik.

Het klinkt als een eenvoudige oplossing, maar er komt een hoop bij kijken. Zo moet het brandproces worden aangepast omdat er anders door het gebruik van pure zuurstof hogere verbrandingstemperaturen ontstaan. Er moet uiteraard heel veel zuivere zuurstof worden geproduceerd (voor een gemiddelde klinkeroven zo’n 30 ton zuurstof per uur) waarvoor een luchtsplitsingsinstallatie nodig is. En de gehele ovenlijn moet zo luchtdicht mogelijk worden gemaakt, hetgeen bij de hoge temperaturen en draaiende delen niet eenvoudig is.

In praktijk

Het principe van oxyfuel is jaren geleden bedacht en zelfs al in een proefinstallatie getest in 2017. Vier cementproducenten, Dyckerhoff, Heidelberg Materials, Schwenk en Vicat, werken nu samen aan het project catch4climate. Hierin zal dit principe op grote schaal worden toegepast. Voor dit project zal in Duitsland een demonstratiefabriek op semi-industriële schaal worden gebouwd bij de cementfabriek van Schwenk te Mergelstetten. Het wordt de eerste fabriek gebaseerd op het oxyfuel principe, waarbij op basis van de ervaringen met de eerdere proefinstallatie de nodige verbeteringen zijn doorgevoerd. De productielijn, die naar verwachting eind 2024 operationeel zal zijn, kan 450 ton klinker per dag produceren. Ter vergelijking: met een reguliere klinkeroven kan een paar duizend ton klinker per dag worden geproduceerd.

In navolging van Schwenk zijn twee andere projecten voor het met behulp van oxyfuel volledig afvangen van CO2 op industriële schaal gestart. Het betreft het project GeZero van Heidelberg Materials voor de cementfabriek in het Duitse Geseke en het project Carbon2Business van Holcim voor de cementfabriek in Lägerdorf (zie kadertekst). De ervaringen van het catch4climate project zullen worden benut bij de bouw van de nieuwe ovens, waarmee in 2026 zal worden begonnen. Naar verwachting zal vanaf 2029 de cementproductie bij deze fabrieken volledig klimaatneutraal zijn.

Kerosine

In een latere fase van het project zal ook worden gekeken naar de mogelijkheden om met de afgevangen CO2 synthetische brandstoffen te maken, zoals kerosine voor vliegtuigen. Door gebruik te maken van hernieuwbare energie kunnen deze brandstoffen klimaatneutraal worden geproduceerd. Door Stuttgart Airport wordt hiervoor samen met enkele partners, waaronder Schwenk, een haalbaarheidsstudie uitgevoerd naar de klimaatneutrale productie van synthetische kerosine op basis van groene waterstof en de CO2-emissies van de cementproductie.

Amines techniek

Er zijn meerdere technieken om de CO2 die vrijkomt bij de cementproductie af te vangen. Zoals gezegd is het vooral van belang ervoor te zorgen dat de vrijkomende CO2 wordt geconcentreerd. Bij een fabriek in het Noorse Brevik gaat het om het gebruik van zogeheten amines. Er wordt nu volop gebouwd aan de installaties die nodig zijn om CO2 die vrijkomt bij de productie van portlandcementklinker vanaf 2024 af te vangen en permanent op te slaan.

De technologie is ontwikkeld door de firma Aker Carbon Capture. Amines lijken op ammoniak en kunnen CO2 bij lage temperatuur (30 °C) opnemen en bij hogere temperatuur (120 °C) weer afgeven. De rookgassen worden eerst ontdaan van verontreinigingen, zoals stof, zwavel en stikstofoxiden. Daarna worden de rookgassen door een oplossing van amines geleid. De CO2 bindt zich aan de amines. De CO2-rijke amineoplossing wordt vervolgens met restwarmte van het ovenproces verhit, waardoor de CO2 weer vrijkomt en kan worden opgevangen. De CO2-arme amine-oplossing kan vervolgens na afkoelen weer worden hergebruikt in het proces. Met deze techniek kan tot 99 % van de CO2 uit de rookgassen worden gefilterd. De techniek met amines kan wereldwijd in de cementindustrie worden toegepast.

Bij een fabriek in het Noorse Brevik wordt volop gebouwd aan de installaties die nodig zijn om CO2 die vrijkomt bij de productie van portlandcementklinker vanaf 2024 af te vangen en permanent op te slaan. Daarvoor worden amines gebruikt.

Project

De techniek met amines wordt toegepast bij het project ‘Brevik CCS’. Op kleine schaal werd bij de Noorse cementfabriek in 2014 de technologie getest met amines. Een haalbaarheidsonderzoek werd in 2016 afgerond. Het Brevik CCS project werd gestart in 2020 en is onderdeel van het project Longship van de Noorse overheid. Het Longship project omvat naast de CO2-afvang bij de cementproductie ook de afvang van CO2 van een afvalenergiecentrale in Oslo, het transport per schip van vloeibare CO2 naar een CO2-ontvangstterminal aan de Noorse kust en het vandaaruit via een pijpleiding transporteren van de CO2 naar de permanente opslaglocatie onder de Noordzee. De Noorse regering financiert zo’n tweederde (2,1 miljard euro) van de totale kosten van het Longship project.

Permanente opslag

Bij de cementfabriek zal jaarlijks 400.000 ton CO2 worden afgevangen, ongeveer 50 % van de totale CO2-emissie. De afgevangen CO2 wordt permanent diep onder de grond opgeslagen in geologische formaties. Het draagt daarmee direct bij aan beperking van de opwarming van de aarde. Noorwegen heeft al uitgebreide ervaring met de opslag van CO2 onder de zeebodem. Sinds 1996 is meer dan 1 miljoen ton CO2 afgevangen en opgeslagen. Voor het Longship project wordt een derde opslaglocatie ontwikkeld.

Opslag onder de zeebodem is niet alleen permanent en veilig, maar er is ook heel veel opslagcapaciteit. Uit onderzoek is gebleken dat alleen al het Noorse deel van het continentaal plat ruimte biedt voor opslag van 80 miljard ton CO2. Dat komt overeen met de totale Noorse CO2-uitstoot gedurende 1.000 jaar.

LEILAC techniek

In het Belgische Lixhe, op een steenworp afstand van de Nederlandse grens, wordt hard gewerkt aan een oplossing om klinker te produceren zonder de uitstoot van broeikasgas CO2. Dat gebeurt in de proeffabriek LEILAC-1 van Heidelberg Materials. LEILAC staat voor Low Emissions Intensity Lime And Cement, oftewel kalk en cement met een lage emissie-intensiteit. De proeffabriek opende in 2019. De productiecapaciteit is 25.000 ton CO2-vrije portlandcementklinker per jaar.

De resultaten zijn hoopvol en binnen enkele jaren komt er ook een tweede fabriek, maar dan met een vier keer zo grote capaciteit. De LEILAC-2 wordt gebouwd door Heidelberg Materials in Hannover. Die proeffabriek zou in 2025 in gebruik genomen moeten worden. Dat is voor de onderneming een nieuwe stap naar het volledig CO2-vrij produceren van cement.

Voorlopig gaat het om tests en gaat de apart opgevangen CO2 weer de atmosfeer in, zoals normaal. Maar als de tests slagen en het proces ook op grotere schaal kan worden toegepast, dan kan het CO2 in lege gasvelden worden gepompt of als grondstof dienen.

De LEILAC-2 wordt gebouwd door Heidelberg Materials in Hannover. Die proeffabriek zou in 2025 in gebruik genomen moeten worden. Dat is voor de onderneming een nieuwe stap naar het volledig CO2-vrij produceren van cement.

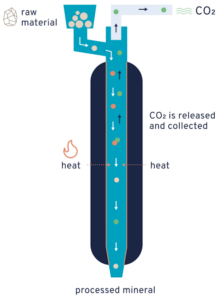

Hoe werkt het?

Normaal gesproken wordt vermalen kalksteen in een voorverwarmoven gebracht, waarna de CO2 uit het gesteente vrijkomt. Daarna gaat het naar de draaioven waarin zich op een temperatuur van 1.450 °C klinker vormt, het belangrijkste bestanddeel van cement. Het vrijkomende CO2 vermengt zich met de rookgassen van de verbranding en is er niet meer eenvoudig uit te filteren.

Dat is anders in de LEILAC-1. Daar is een techniek toegepast die het wèl mogelijk maakt het koolzuurgas afkomstig van de kalksteen te scheiden van de rest. Dat gebeurt als volgt: de vermalen kalksteen valt in een afgesloten stalen buis voordat het de oven in loopt. De stalen buis wordt van buitenaf verhit waardoor de kalksteen binnenin de buis wordt gesplitst in calciumoxide (CaO) en zuivere CO2 die kan worden afgevangen. Zo blijven de ovengassen en de CO2 die vrijkomt bij de ontleding van kalksteen van elkaar gescheiden.

Er moet nog wel een alternatief worden gevonden voor het verwarmen van de ovens met aardgas. De ovens zouden elektrisch verwarmd kunnen worden, maar dan is de vraag of er voldoende hernieuwbare energie voorhanden is.

LEILAC-2

Werkingsprincipe LEILAC. Vermalen kalksteen valt in een afgesloten stalen buis voordat het de oven in loopt. De stalen buis wordt van buitenaf verhit waardoor de kalksteen binnenin de buis wordt gesplitst in calciumoxide (CaO) en zuivere CO2 die kan worden afgevangen.

Na de zeer goede resultaten in België besloot Heidelberg Materials samen met Calix en een Europees consortium een tweede demonstratie-installatie te bouwen: de LEILAC-2. Die proeffabriek komt in Hannover en kan vier keer zoveel cement produceren zonder CO2-uitstoot als LEILAC-1. Die vangt jaarlijks 25.000 ton broeikasgas af, LEILAC-2 heeft een capaciteit van 100.000 ton.

Met deze opschaling zet het bedrijf een flinke stap. Als de installatie in gebruik is genomen en de productie op stoom is, kan Heidelberg Materials twintig procent van al het in Hannover geproduceerde cement maken zonder CO2-uitstoot.

Conclusie

Er zijn in Europa dus al meerdere projecten die voor 2030 zullen resulteren in gedeeltelijk of geheel klimaatneutraal cement. Hiermee ligt de cementindustrie duidelijk op koers om cement en beton uiterlijk in 2050 volledig klimaatneutraal te kunnen produceren.

Cement&BetonCentrum

Cement&BetonCentrum is de branchevereniging voor de cementindustrie in Nederland. De organisatie heeft vier leden: CCB, Dyckerhoff, Heidelberg Materials en Holcim. Cement&BetonCentrum houdt zich bezig met marktonderzoek, communicatie, kennisoverdracht, technisch onderzoek, belangenbehartiging en regelgeving. De organisatie richt zich op algemene cement- en betoninformatie, niet gebonden aan een specifieke toepassing. Belangrijk onderwerpen zijn duurzaamheid, gezondheid, veiligheid, bruikbaarheid en schoonheid.

Informatie: www.cementenbeton.nl

Waterstof en klimaatneutraal cement

In Sleeswijk-Holstein, de noordelijkste deelstaat van Duitsland, werken tien partijen vanuit diverse industrieën samen aan het opzetten van een regionale groene waterstofeconomie onder de naam WESTKÜSTE100. Onderdeel van dit project is het afvangen en gebruiken van CO2 die vrijkomt bij de cementfabriek van Holcim in Lägerdorf, waardoor deze fabriek al voor 2030 klimaatneutraal zal zijn.

Met zo’n 8.000 megawatt aan geïnstalleerde capaciteit is Sleeswijk-Holstein de deelstaat die de meeste windenergie produceert en deze capaciteit wordt nog verder uitgebreid. Voor de overgang naar een volledig CO2-vrije energievoorziening is echter opslag van groene stroom nodig, bijvoorbeeld in de vorm van waterstof.

Met windenergie worden middels een elektrolyse-installatie van 30 megawatt waterstof en zuurstof geproduceerd. Door elektrolyse is namelijk water (H2O) te splitsen in waterstof (H2) en zuurstof (O2). De zuurstof wordt geleverd aan de cementfabriek van Holcim. Door zuivere zuurstof in plaats van lucht in de cementoven te blazen komt er zuivere CO2 vrij, die daardoor efficiënt kan worden afgevangen. De CO2 van de cementfabriek wordt samen met waterstof omgezet in methanol en vervolgens geraffineerd tot synthetische kerosine. De waterstof kan ook worden gebruikt om rechtstreeks huizen te verwarmen. Wanneer er een overschot aan waterstof is kan deze worden opgeslagen. De totale investering voor dit project wordt geschat op 89 miljoen euro, waarbij 36,5 miljoen euro wordt bijgedragen door het Duitse Ministerie van Economische Zaken en Klimaatbescherming.

Klimaatneutraal

De bouw van een nieuwe oxyfuel cementoven bij Holcim moet resulteren in het afvangen van 1,2 miljoen ton CO2 per jaar. Daarmee zal deze cementfabriek in 2029 behoren tot één van de eerste volledig klimaatneutrale cementfabrieken ter wereld. Voor dit project is begin 2023 een subsidie van 110 miljoen euro toegekend door de EU.